工場案内

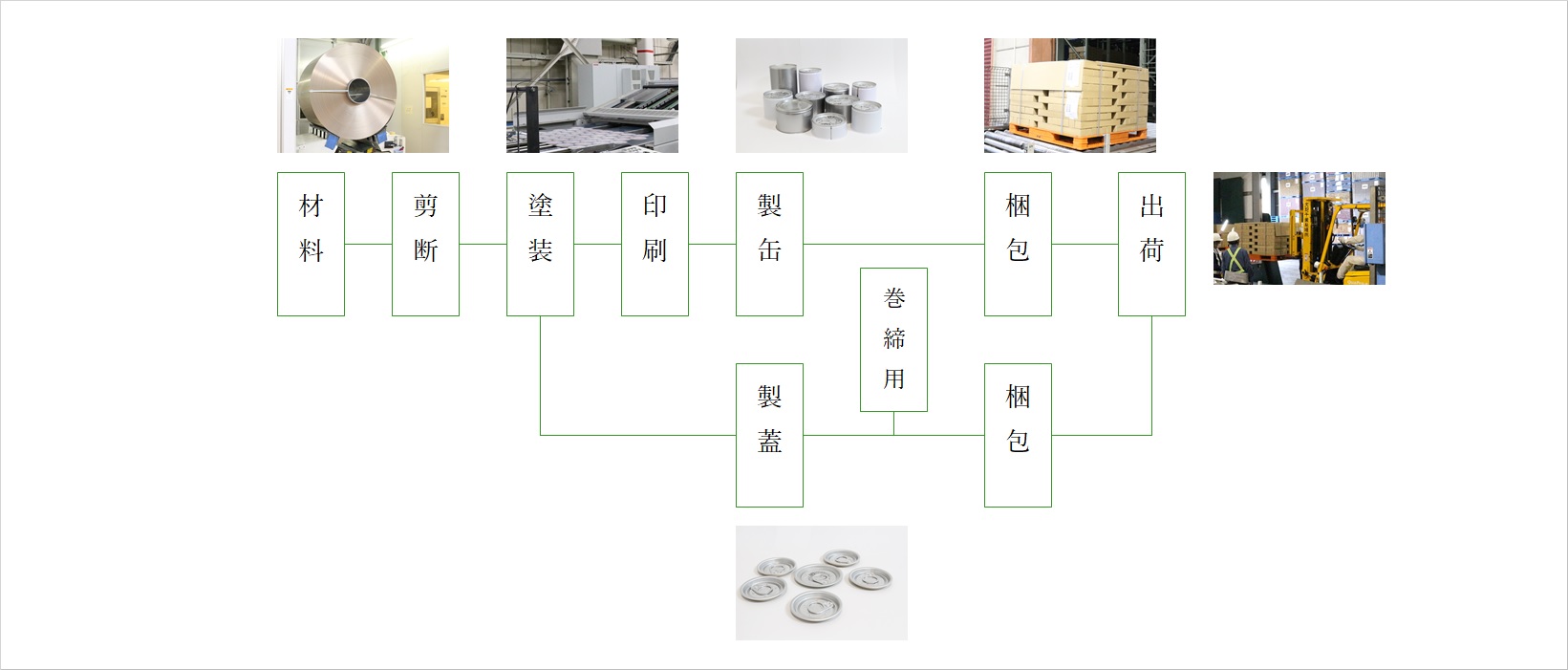

製造プロセス

業務・設備紹介

生産設備の高品質の容器づくりを目指すのはもちろんのこと、各工程においても厳しく品質チェックが行われます。製缶技術の歴史も昭和初期から数えてかれこれ一世紀近くになろうとしています。この間にコンピューターの技術も格段に進歩をとげ、容器にもよりますが今日では、1分間に1000個もの缶がスピーディーに生産されております。驚くべきことに、これらの量産体制がありながら不良品の発生率は、100万分の1という確率で、高品質付加価値製品を生産している点です。

剪断工場

缶や蓋になる材料(コイル)を専用のカッターにて所定の長さに切断する工場です。

缶や蓋など使用用途に合わせストレートカットやスクロールカットに切断する事が可能で、アルミ材、ブリキ材など材質が違う材料(コイル)も切り分け可能です。

塗装・印刷工場

塗装工場では剪断工場にて切断されたシートを塗料にてコーティングする工程になります。

コーティングの目的は様々で、缶の中身の保存、缶の外面保護、印刷工程の下地塗装、目的に合わせて様々な塗料のコーティングを行いオーブンにて熱風乾燥させます。

印刷工場では主に缶のデザイン部分を印刷しています。印刷に必要な前工程として刷版やインクの配合等も行っています。8色UV印刷機にて印刷を行い、画面保護の為、仕上げにクリアコーティングを行いオーブンにて熱風乾燥させます。

製胴工場

製胴工場では主に3P缶とDR缶(打ち抜き缶)を製缶しています。

3P缶は、シート状の大板を円筒形に成形しやすい大きさに切断後、筒状にして電気溶接を行います。溶接された缶の大きさによって、カットし、その後、ネック成形・フランジ成形を行い、缶蓋の巻締を行います。

DR缶はシート状の板をプレス機で打ち抜きカップ状に成型していきます。カップ状の成形品をさらにプレス機でボトム成形とフランジ成形をしていきます。

3P缶もDR缶も検査機で全数検査を実施して自動で積み付け、梱包まで実施しています。

製蓋工場

製蓋課は、印刷課から仕上がって来た大板をブランクと言われるサイズまでリ・スクロールにてカットします。その際に成形を良くするためにワックスを塗布しています。各プレスにて打ち抜きや成形を行い特にスコアー成形とよばれる工程はミクロ単位での調整を行います。

成形終了後内容物(腐食性の強い物)によっては再度塗料を塗布します。各工程で抜き取り検査を行い品質の管理を行っています。最終的に検査機カメラにて製品全数の外観検査を行い梱包され製品となります。

検査

各工程での検査や検品は、製品の品質維持・向上において欠かせないフローです。目視検査や自動画像検査装置を使用し、不良品の流出防止を図ると共に、ラインにフィードバックすることで再発防止に活用されます。

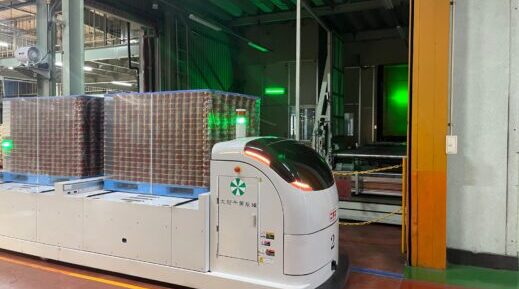

自動倉庫・物流

梱包されたパレット製品を自動搬送機で搬送し保管しております。搬送時も自動で呼び出します。